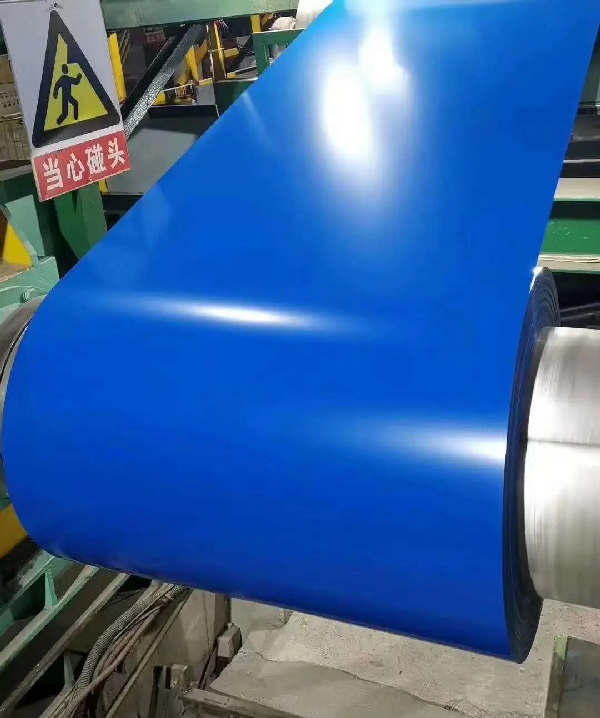

നിറം പൂശിയ റോളുകൾ വാങ്ങുമ്പോൾ പല തുടക്കക്കാരും കെണിയിൽ വീഴുന്നു, കാരണം അവർക്ക് അവരുടെ മെറ്റീരിയൽ മനസ്സിലാകുന്നില്ല. അപ്പോൾ, നിറം പൂശിയ റോളുകൾക്ക് എന്ത് മെറ്റീരിയൽ നല്ലതാണ്?

കോൾഡ്-റോൾഡ് കോയിലുകളോ ഹോട്ട്-ഡിപ്പ് ഇലക്ട്രോപ്ലേറ്റഡ് സ്റ്റീലോ ആയിരിക്കും കളർ കോട്ടഡ് കോയിലുകളുടെ അടിവസ്ത്രം. നിറമുള്ള കോയിൽ മെറ്റീരിയലിൻ്റെ ഓർഗാനിക് കോട്ടിംഗിന് നല്ല ആൻ്റി-കോറഷൻ ഇഫക്റ്റ് ഉണ്ടെങ്കിലും, ഓർഗാനിക് കോട്ടിംഗിൽ ഇപ്പോഴും ചെറിയ വിടവുകൾ ഉണ്ട്, ഇത് വായുവും ഈർപ്പവും പ്രവേശിക്കാൻ അനുവദിക്കുകയും അടിവസ്ത്രത്തിൽ തുരുമ്പെടുക്കുകയും ചെയ്യും. അതിനാൽ, പൂശിയിട്ടില്ലാത്ത അടിവസ്ത്രങ്ങളിൽ നിന്ന് നിർമ്മിച്ച നിറമുള്ള പൂശിയ കോയിലുകൾക്ക് കുറഞ്ഞ സേവന ജീവിതമുണ്ട്, മാത്രമല്ല സ്ക്രാച്ചുകൾക്ക് ശേഷം വ്യാപനത്തിനും കോട്ടിംഗ് പുറംതൊലിക്കും സാധ്യതയുണ്ട്. കളർ പൂശിയ സ്റ്റീൽ കോയിലിൻ്റെ അടിവസ്ത്രം പ്രധാനമായും ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ പ്ലേറ്റ് അല്ലെങ്കിൽ സ്റ്റീൽ പ്ലേറ്റ് സാങ്കേതികവിദ്യയ്ക്കായി ഗാൽവാനൈസ്ഡ് മെറ്റൽ അലോയ് ആണ്. ചില ഉൽപാദന ലൈനുകളിൽ, കളർ കോട്ടിംഗുകളുടെ ഉൽപാദന പ്രക്രിയയെ സബ്സ്ട്രേറ്റ് പ്രീ-ട്രീറ്റ്മെൻ്റ്, കെമിക്കൽ കൺവേർഷൻ കോട്ടിംഗുകൾ (ഓർഗാനിക് അല്ലാത്ത ലോഹ കോട്ടിംഗുകൾ), ഓർഗാനിക് നോൺ-മെറ്റാലിക് കോട്ടിംഗുകൾ, പോസ്റ്റ് കോട്ടിംഗ് പ്രക്രിയകൾ എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു.

1, സബ്സ്ട്രേറ്റ് പ്രീ-ട്രീറ്റ്മെൻ്റ്: ഉൽപാദനത്തിനുശേഷം സമൂഹത്തിൻ്റെ കളർ കോട്ടിംഗ് പ്രക്രിയയിലേക്ക് നേരിട്ട് പ്രവേശിക്കാൻ കഴിയുന്ന ഒരു കമ്പനിയല്ല ഞങ്ങൾ എങ്കിൽ, സബ്സ്ട്രേറ്റുകളായി ഉപയോഗിക്കുന്ന ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ പ്ലേറ്റുകൾ ഗതാഗതത്തിലും വികസനത്തിലും തുരുമ്പ് (വെളുത്ത തുരുമ്പ്), പൊടി, മറ്റ് മലിനീകരണം എന്നിവ തുടർച്ചയായി അനുഭവിച്ചേക്കാം. . ഇവ നീക്കം ചെയ്യാൻ കഴിയുന്നില്ലെങ്കിൽ, പെയിൻ്റിൻ്റെ ഗുണനിലവാരത്തെ ബാധിക്കും. പൂർത്തിയായ കളർ പൂശിയ റോളുകളുടെ ഗുണനിലവാരവും എല്ലാ വിദ്യാർത്ഥികളുടെയും ശാരീരികവും രാസപരവുമായ സാങ്കേതിക പ്രകടനവും പ്രീ-ട്രീറ്റ്മെൻ്റുമായി അടുത്ത ബന്ധപ്പെട്ടിരിക്കുന്നു. കൂടാതെ, ഗാൽവാനൈസിംഗ് ഉൽപാദനത്തിൽ, തുരുമ്പും എണ്ണയും തടയുന്നതിന്, കളർ കോട്ടിംഗ് ഉൽപാദനത്തിന് മുമ്പ് ഈ എണ്ണകളും നീക്കംചെയ്യുന്നു. ഇപ്പോൾ സാധാരണയായി ഉപയോഗിക്കുന്ന പ്രീ-ട്രീറ്റ്മെൻ്റ് രീതി ആൽക്കലൈൻ ഡീഗ്രേസിംഗ് രീതിയാണ്.

2, കെമിക്കൽ കൺവേർഷൻ ഫിലിമിന് രണ്ട് പ്രവർത്തനങ്ങൾ ഉണ്ട്

തുരുമ്പ് തടയാനുള്ള കഴിവ് കൂടുതൽ മെച്ചപ്പെടുത്തുക എന്നതാണ് ഒന്ന്,

രണ്ടാമത്തേത് അടിവസ്ത്രവും കോട്ടിംഗും തമ്മിലുള്ള അഡീഷൻ മെച്ചപ്പെടുത്തുക, അടിവസ്ത്രത്തിൻ്റെ പൂശൽ പ്രകടനം മെച്ചപ്പെടുത്തുക.

സാധാരണയായി മൂന്ന് ഘട്ടങ്ങളുണ്ട്:

ഒന്ന് ഫോസ്ഫേറ്റിംഗ് ആണ്, ഇത് ആദ്യം ലോഹ പ്രതലത്തിൽ വലിയ അളവിൽ പരലുകൾ ഉണ്ടാക്കുന്നു, തുടർന്ന് ഒരു ഫോസ്ഫേറ്റ് ഉപ്പ് ലായനി ഉപയോഗിച്ച് ലോഹ പ്രതലത്തിൽ ഫോസ്ഫേറ്റ് ഫിലിമിൻ്റെ ഒരു പാളി ഉണ്ടാക്കുന്നു;

രണ്ടാമത്തേത് പാസിവേഷനും സീലിംഗും ആണ്. ഫോസ്ഫേറ്റ് ഫിലിമിന് ഇപ്പോഴും ചില സുഷിരങ്ങളുണ്ട്, അവ ക്രോമേറ്റുകളുമായി രാസപരമായി പ്രതിപ്രവർത്തിച്ച് ഒരു സംരക്ഷിത ഫിലിം ഉണ്ടാക്കുന്നു. മൂന്നാമതായി, ശുദ്ധജലം ഉപയോഗിച്ച് കഴുകുക, ഡീസാലിനേറ്റഡ് അല്ലെങ്കിൽ ഡീയോണൈസ്ഡ് വെള്ളം ഉപയോഗിച്ച് പാസിവേഷൻ ലായനി നീക്കം ചെയ്യുക.

3, ഓർഗാനിക് കോട്ടിംഗുകൾ പ്രധാനമായും പ്രൈമർ, ടോപ്പ്കോട്ട് എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. പ്രൈമർ ആവശ്യകതകൾ ഉയർന്നതല്ല, വർണ്ണ മിനുസമാർന്ന രീതിയിൽ പ്രയോഗിക്കാൻ കഴിയും. എന്നിരുന്നാലും, പ്രൊഡക്ഷൻ ഇൻഫർമേഷൻ സെക്യൂരിറ്റി മെച്ചപ്പെടുത്തുന്നതിന്, ചൈനീസ് സംരംഭങ്ങൾ സാധാരണയായി പ്രൈമറിനും ടോപ്പ്കോട്ടിനും കളർ റിവേഴ്സ് കോട്ടിംഗ് രീതി ഉപയോഗിക്കുന്നു.

പോസ്റ്റ് കോട്ടിംഗ് പ്രോസസ്സ്: പോസ്റ്റ് കോട്ടിംഗ് പ്രക്രിയയിൽ പ്രിൻ്റിംഗ്, എംബോസിംഗ്, പീലബിൾ പ്രൊട്ടക്റ്റീവ് ഫിലിം, ബോണ്ടിംഗ് മുതലായവ ഉൾപ്പെടുന്നു, ഇത് കളർ കോട്ടിംഗ് ബോർഡിൻ്റെ അലങ്കാരവും സംരക്ഷണ ഗുണങ്ങളും മെച്ചപ്പെടുത്തുന്നു.

പോസ്റ്റ് സമയം: മെയ്-31-2024